隨著先進制造技術(shù)的不斷發(fā)展,激光加工的未來應(yīng)用可歸納為“ 數(shù)字光子生產(chǎn)(digital photonic production)”,。在電腦中設(shè)計一個結(jié)構(gòu)或產(chǎn)品,,借助二極管或固態(tài)激光器通過增材制造的方式或者利用高功率超快激光器燒蝕手段制造——這一愿景催生了眾多研究熱點,。但是產(chǎn)品鏈的集成與滿足工業(yè)4.0 需求方面的挑戰(zhàn)亟待解決。從激光技術(shù)的角度看,,主要研究集中在加工質(zhì)量相關(guān)數(shù)據(jù)的在線測量,、過程控制機理以及與自動化的結(jié)合,。選擇性激光熔化(SLM)、激光金屬沉積(LMD),、激光超快燒蝕及激光拋光等工藝獲得了大量的研究,。從經(jīng)濟角度出發(fā),提高生產(chǎn)能力是核心目標,。

在2018 慕尼黑上海光博會同期舉行的第十三屆國際激光加工技術(shù)研討會(LPC2018)上,,德國弗勞恩霍夫激光技術(shù)研究所(Fraunhofer ILT) 所長、德國亞琛工業(yè)大學(xué)教授Reinhart Poprawe 便以“面向工業(yè)4.0 的數(shù)字光子生產(chǎn)”為題發(fā)表了演講,,他主要分享了SLM 增材制造工藝以及超快激光燒蝕等技術(shù)領(lǐng)域的研究成果,。本文將對此做部分摘錄和梳理。

Reinhart Poprawe教授,,弗勞恩霍夫激光技術(shù)研究所所長

工業(yè)4.0 背景下的數(shù)字光子生產(chǎn)

如今,,工業(yè)4.0 時代正向全球制造業(yè)疾速駛來。Reinhart Poprawe 教授指出,,在以網(wǎng)絡(luò)化和物聯(lián)網(wǎng)化為特征的第四次工業(yè)革命中,,激光技術(shù)同樣是不可或缺的組成部分。激光技術(shù)應(yīng)用在不同材料上可以帶來工藝水平和生產(chǎn)能力的大幅提升,。

德國亞琛工業(yè)大學(xué)之前對工業(yè)4.0 提出的觀點是通過協(xié)作機制提供四個核心(圖1),。這四個核心分別是由傳感技術(shù)和認知系統(tǒng)等自動化技術(shù)打造的物理系統(tǒng)(physical systems);由商業(yè)群體和社會群體通過協(xié)作手段產(chǎn)生的社會行為(social behavior),;由高速計算和云儲存等技術(shù)打造的信息化硬件體系(IT-Hardware),,以及由ERP和PLM 系統(tǒng)等技術(shù)打造的信息化軟件體系(IT-Software)。其中的內(nèi)核則是通過人與人,、人與機器,、以及機器與機器之間的高度協(xié)作來實現(xiàn)生產(chǎn)效能的彰顯和提升。

圖1:德國亞琛工業(yè)大學(xué)對工業(yè)4.0 提出的觀點是通過協(xié)作機制提供四個核心,。

在此背景下,,相應(yīng)的“互聯(lián)網(wǎng)生產(chǎn)”路線圖也被分為三個階段來實施:第一個階段是到2020 年完成啟用和激活目標,即通過互聯(lián)網(wǎng)生產(chǎn)網(wǎng)絡(luò)(IoP)的基礎(chǔ)架構(gòu)在研發(fā)周期,、生產(chǎn)周期和用戶開發(fā)周期之間實現(xiàn)連通性,。第二個階段是到2025 年完成連接目標,即通過多站點實驗室之間的跨域協(xié)作實現(xiàn)各個周期的IoP 連接,,并且可實時回答定義的問題,。第三個階段是到2030 年完成融合目標,即通過全球?qū)嶒炇业男问綄崿F(xiàn)所有周期的全面IoP 集成,,并且基于數(shù)據(jù)解答迄今仍然未知的問題,。

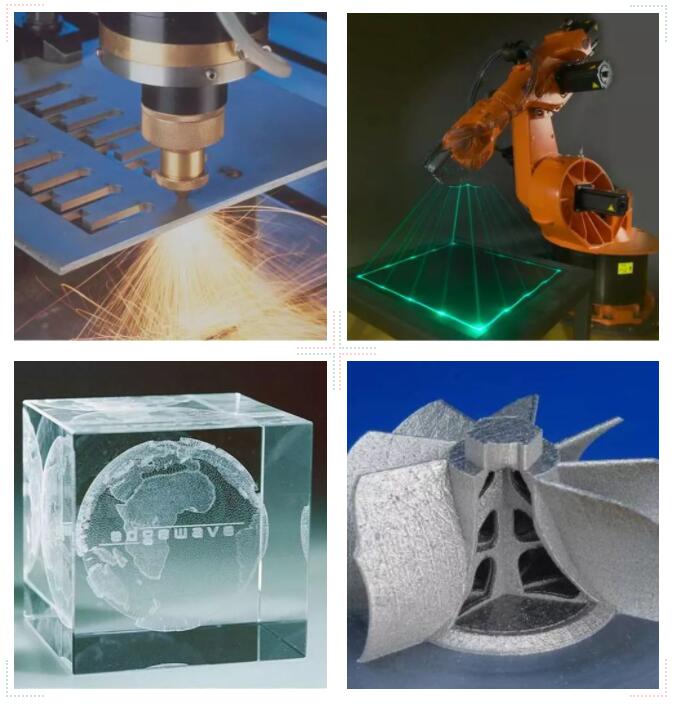

如今,數(shù)字光子生產(chǎn)已掀起了一場新的工業(yè)革命,。在數(shù)字光子生產(chǎn)中,,使用激光作為工具所展現(xiàn)的優(yōu)勢和獨特性包括:最高的功率密度,;最快的加工速度;最短的脈沖,;無質(zhì)量,、無力量、無接觸的加工,;最好的可控性(CAD 設(shè)計階段直至最終產(chǎn)品)( 圖2),。

圖2:數(shù)字光子生產(chǎn)結(jié)合增材制造等技術(shù)打造的產(chǎn)品。

而從成本角度看,,數(shù)子光子生產(chǎn)與傳統(tǒng)生產(chǎn)以及一般的激光制造等方式相比,,無論在批量尺寸或是產(chǎn)品復(fù)雜性等方面都展現(xiàn)出核心優(yōu)勢。因此,,前者從僅提供價值的基礎(chǔ)上升級為以生產(chǎn)商,、顧客、產(chǎn)品和環(huán)境等要素為依托的價值共創(chuàng)體系,,從而打造出創(chuàng)新的商業(yè)模式,。而后者則幫助推動創(chuàng)新產(chǎn)品的應(yīng)運而生。

此外,,數(shù)字光子生產(chǎn)的另一個目標是通過增材制造實現(xiàn)輕量化構(gòu)造,,從而達到減重降本的目的。

數(shù)字光子生產(chǎn)如何實現(xiàn),?——激光增材制造

當前,增材制造在全球的持續(xù)發(fā)酵無疑是熱點,,世界各國正投身于這一顛覆性技術(shù)的布局,,力爭早日實現(xiàn)產(chǎn)業(yè)化。然而,,在紛繁的增材制造技術(shù)中,,激光增材制造(LAM)以其獨特的加工優(yōu)勢愈發(fā)受到關(guān)注。眾所周知,,激光具有能量密度高的特點,,可實現(xiàn)難加工金屬材料的制造,例如航空航天領(lǐng)域采用的鈦合金,、高溫合金等,,同時LAM 技術(shù)還具有不受零件結(jié)構(gòu)限制的優(yōu)點,可用于結(jié)構(gòu)復(fù)雜,、難加工以及薄壁零件的加工制造,。

長久以來,金屬3D 打印是增材制造領(lǐng)域的重要突破之一,,而適用于精密金屬3D 打印的SLM 技術(shù)無疑成為增材制造的核心賦能要素,。SLM 工藝由德國Fraunhofer 研究院于1995 年首次提出,,它是一種金屬粉末的快速成型技術(shù)。

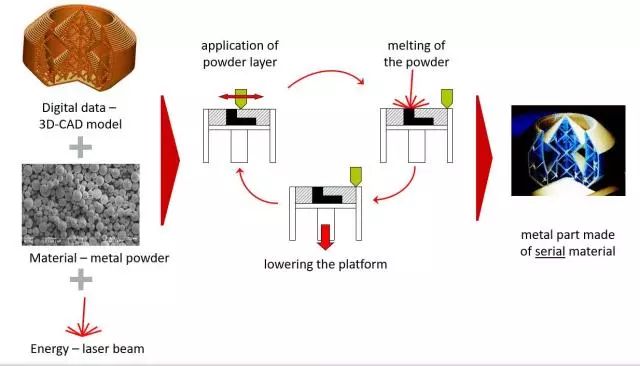

SLM 工作流程可概括為——打印機控制激光在鋪設(shè)好的粉末上方選擇性地對粉末進行輻照,,金屬粉末加熱到完全熔化后成型,。然后,活塞使工作臺降低一個單位的高度,,新的一層粉末涂敷在已成型的當前層上,,設(shè)備調(diào)入新一層截面的數(shù)據(jù)進行激光熔化,與前一層截面粘結(jié),,此過程逐層循環(huán)直至整個物體成型( 圖3),。

圖3:SLM 工藝的基本原理圖

此外,SLM 工藝的特點還包括:使用了系列化材料,;粉末顆粒能完全融化,;零件致密度可達到近乎100%;尺寸精度較高,;大幅節(jié)約材料用量,;熱裝置使該工藝能夠靈活加工包括鈦合金、鋁合金,、鋼,、CoCr 合金、鎳合金等在內(nèi)的多種材料,。

SLM 工藝的應(yīng)用領(lǐng)域也十分廣泛,,以汽車為例,包括機箱組件,、軟管支架,、運動組件、防皺壓板,、HKL 鉸鏈,、減振器進氣道、行李架支架,、制動器線夾,、滑輪等在內(nèi)的眾多元素都可以采用這種工藝打造(圖4)。

圖4:SLM 工藝在汽車制造領(lǐng)域的應(yīng)用示例,。

另外,,數(shù)年前,F(xiàn)raunhofer ILT 曾采用 SLM 技術(shù)生產(chǎn)出了首例人體髖關(guān)節(jié)臼杯,,并且在2008 年進行了植入應(yīng)用,。這款髖關(guān)節(jié)臼杯的性能通過人體骨骼和種植體之間的相互作用得到改善,這是傳統(tǒng)制造無法實現(xiàn)的。

就激光選區(qū)熔化設(shè)備和過程開發(fā)方面來看,,國外對SLM 工藝開展研究的國家主要集中在德國,、英國、日本,、法國等,。其中,德國是從事SLM 技術(shù)研究最早與最深入的國家,。第一臺SLM 系統(tǒng)是1999 年由德國Fockele 和Schwarze(F&S)與Fraunhofer ILT 攜手研發(fā)的基于不銹鋼粉末的SLM 成型設(shè)備,。目前國外主要的SLM 設(shè)備制造商包括德國EOS、SLM Solutions 和Concept Laser 等公司,。在中國地區(qū),,華南理工大學(xué)于2003 年開發(fā)出國內(nèi)首套激光選區(qū)熔化快速制造設(shè)備DiMetal - 240,并相繼于2007年開發(fā)出DiMetal - 280,,2012 年開發(fā)出DiMetal - 100,,2014 年開發(fā)出Dimetal - 400 等成型設(shè)備。

另外,,Aconity3D 是來自德國亞琛的一家增材制造設(shè)備的制造商,,該公司研發(fā)的SLM 工藝設(shè)備Aconity ONE 配備了一個?400mm 的大型構(gòu)建平臺,該模塊化實驗系統(tǒng)主要用于金屬的增材制造,。這個創(chuàng)新的旋轉(zhuǎn)裝置能夠快速更換材料,,并且配有預(yù)熱裝置。同時,,開放式的軟件架構(gòu)可以通過開放式接口與生產(chǎn)實現(xiàn)集成,,且具有分布式的實時分析功能,這些都為工業(yè)4.0準備就緒,。

當前,,SLM 設(shè)備領(lǐng)域的開發(fā)目標是朝著高性能、低成本的方向不斷挺進,。例如:研發(fā)配有單個二極管激光器、龍門系統(tǒng),,以及組件成本<30 k €的SLM 系統(tǒng),。此外,SLM 工藝的可持續(xù)發(fā)展趨勢包括:從現(xiàn)今的小型部件生產(chǎn)發(fā)展到未來的大型部件制造(圖5),。SLM 新機器概念方面的研發(fā)則聚焦在生產(chǎn)力上,。具體來說,需要從傳統(tǒng)SLM 工藝的單光斑,、激光功率恒定,,以及高掃描速度等特性向多光斑陣列、激光功率可調(diào)制,,以及低掃描速度的新概念持續(xù)發(fā)展,。

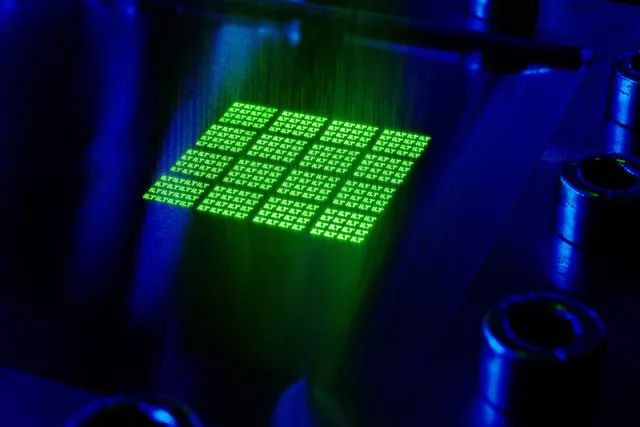

圖5:SLM 工藝的發(fā)展趨勢是從現(xiàn)今的小型部件生產(chǎn)發(fā)展到未來的大型部件,。

另外一個SLM 機器概念則是采用多光斑SLM 機器的實驗設(shè)置。該原理的主要優(yōu)點包括:使用了二極管激光器,;輕松提升生產(chǎn)效率(更高質(zhì)量的激光光斑),;輕松升級構(gòu)建尺寸(更大的加工軸);局部氣流保護和局部過程控制,。

因此,,SLM 可謂制造工藝的一次重大變革,相對于傳統(tǒng)的機加工(減材制造),,SLM 作為一種材料堆積制造方式,,可以制造各種復(fù)雜形狀,并可充分發(fā)揮材料的性能比,,將是未來綠色制造的主要方式之一,。

數(shù)字化材料精密加工——超快激光脫穎而出

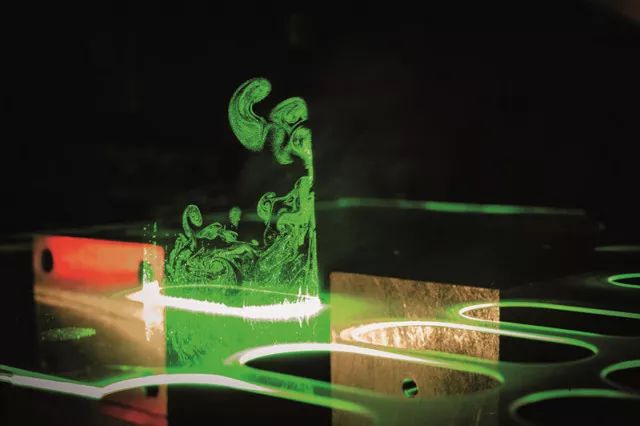

現(xiàn)如今,以皮秒與飛秒激光器為代表的超快激光器具有極短的激光脈沖和極高的峰值功率的特點,,從而在精密材料加工中彰顯出獨特的超精細,、無熱影響等性能(圖6)。這種“超精細”加工也由此解決了許多傳統(tǒng)手段無法攻克的高,、精,、尖、硬,、難等加工難題,,并且具有卓越的加工質(zhì)量和加工效率。

隨著德國“工業(yè)4.0”和“中國制造2025”的不斷深化,,高端制造,、智能制造、高精密制造的需求將顯著增長,,從而為超快激光提供新的發(fā)展機遇,。預(yù)計到2020 年全球超快激光器市場總額將超過15 億美元。

其中,,超短脈沖激光器——一種用于材料精密加工的新工具已經(jīng)展現(xiàn)出眾多優(yōu)勢,。首先,超短脈沖激光器可加工的材料范圍極其廣泛:寬帶隙材料(玻璃,,藍寶石,,金剛石);半導(dǎo)體(硅,,砷化鎵,,碳化硅);金屬(碳化鎢,鋼,,銅),;聚合物;生物材料……其次,,超短脈沖激光器具有高精度加工特性,,可實現(xiàn)燒蝕深度小于100nm 的精確度。第三,,這種激光器具有免工具,、無磨損以及資源優(yōu)化的特性,并且在數(shù)字光子生產(chǎn)中幾乎無需前置時間,。

圖6:使用一款超快激光器切割薄型玻璃,。

例如,可使用紫外(UV)飛秒激光燒蝕工藝來生產(chǎn)個性化的人工晶狀體(IOL),。燒蝕層厚度介于0.5-5μm 之間,,表面粗糙度Ra 值<1μm,最終打造的產(chǎn)品無變暗和碳化現(xiàn)象,。另外,,采用CO2 激光輻照的激光拋光工藝是通過激光和材料的相互作用來熔化稀薄的邊界層,以及通過表面張力實現(xiàn)表面平整,,材料損失可忽略不計,。

最后,可通過激光輻照實現(xiàn)大面積成型,。以激光加工飛機機翼上的微孔為例,,孔徑小于200μm,采用可變孔模式,,成型孔是用于改善氣體流動,。此外,鉆孔速率大于10,000 孔/ 秒,,可選用包括單脈沖激光鉆孔,、飛秒激光螺旋鉆孔和激光沖擊鉆孔在內(nèi)不同的超快激光鉆孔技術(shù)。

總結(jié)和展望

毋庸置疑,,數(shù)字光子生產(chǎn)時代的腳步已經(jīng)越來越近,,激光增材制造(以SLM 和LMD 工藝為代表)、超快激光加工等先進制造技術(shù)層出不窮,,為工業(yè)制造的升級轉(zhuǎn)型不斷注入新活力,。這些技術(shù)同樣也是數(shù)字光子生產(chǎn)對工業(yè)4.0 產(chǎn)生的直接影響,。據(jù)悉,,在未來5 ~ 10年內(nèi),通過將增材制造和超快激光技術(shù)與數(shù)字化工業(yè)生產(chǎn)鏈緊密集成,能夠?qū)⑸a(chǎn)力提高30倍,。

事實上,,在激光技術(shù)領(lǐng)域,近年來已投入大量精力來優(yōu)化和改善制造流程以及相應(yīng)的激光光源,。而如今,,一個新的研發(fā)方向便是:如何實現(xiàn)數(shù)字解決方案與激光制造的無縫整合,以系統(tǒng)地提高生產(chǎn)力,、過程可靠性,、自動性和質(zhì)量,繼而創(chuàng)造顯著的附加值,?

鑒于此,,當前大量研究正聚焦集成自動化工藝生產(chǎn)鏈。未來的目標是:每一種資源,,無論是制造的機器,、產(chǎn)品,抑或是生產(chǎn)工藝流程,,都應(yīng)當擁有一個數(shù)字化雙胞胎(digital twin)——數(shù)字圖像,,不僅可以進行仿真和建模,還可以隨時精準捕捉整個工藝流程的狀態(tài),,最終達到高效的柔性和智能生產(chǎn),。